Схема работы гидроцилиндров

Гидроцилиндры представляют собой гидродвигатели возвратно-поступательного действия. При использовании зубчатой передачи «рейка-шестерня», оборудование можно эксплуатировать в возвратно-поступательных механизмах.

Основными узлами цилиндров поршневого типа выступают:

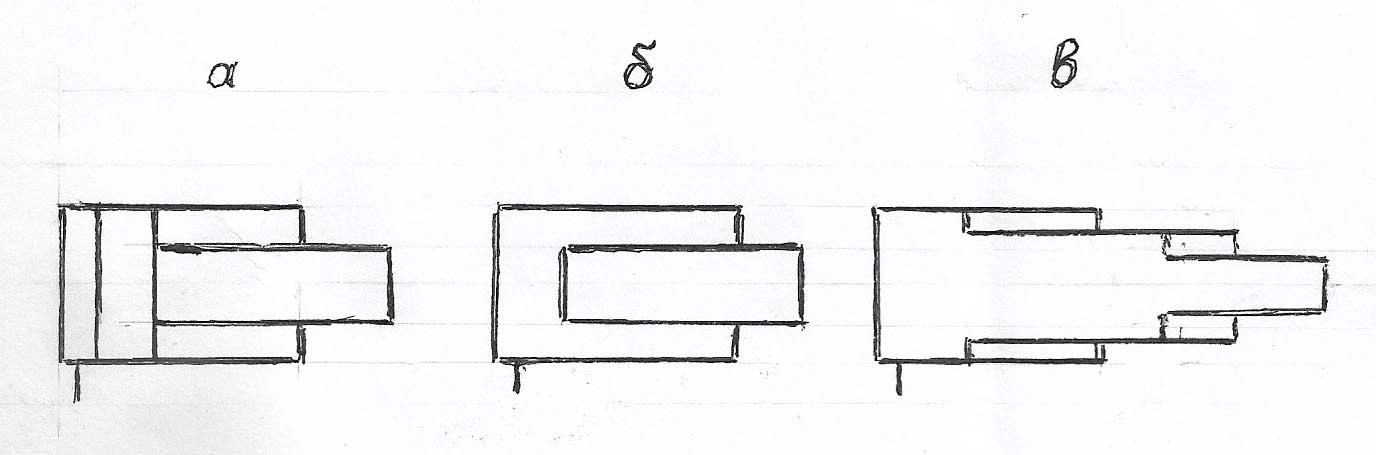

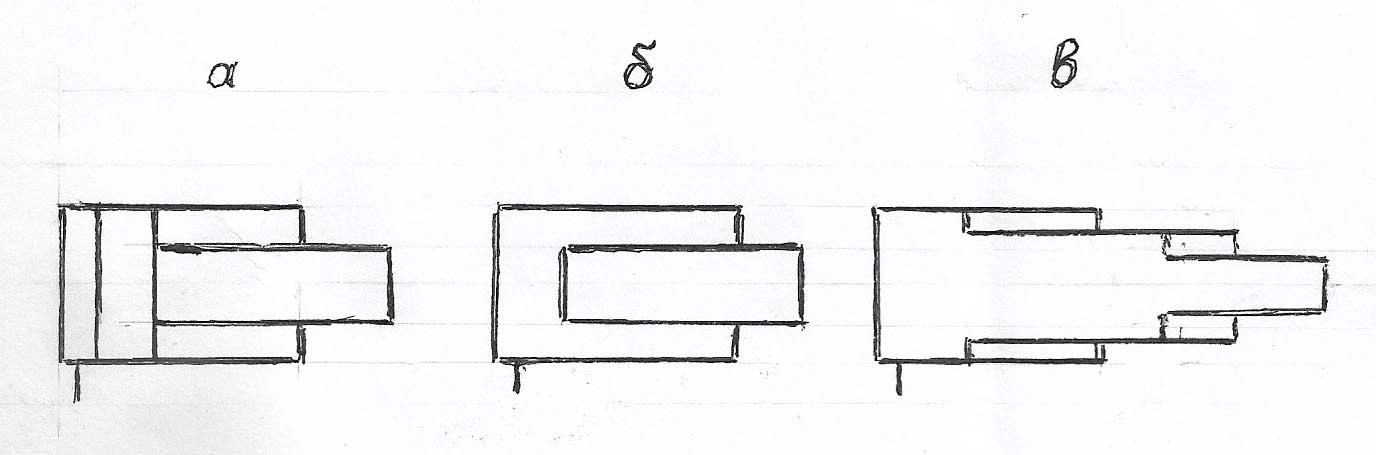

Рисунок 1: Гидроцилиндры одностороннего действия: а – Поршневой, б – Плунжерный, в – Телескопический.

На рис. 1 представлена схема цилиндров одностороннего действия. В них плунжер или поршень со штоком перемещается под давлением рабочей жидкости только в одном направлении. Возвратные движения осуществляются под действием пружины, собственного веса или другой силы, приложенной извне.

Рисунок 1: Гидроцилиндры одностороннего действия: а – Поршневой, б – Плунжерный, в – Телескопический.

На рис. 1 представлена схема цилиндров одностороннего действия. В них плунжер или поршень со штоком перемещается под давлением рабочей жидкости только в одном направлении. Возвратные движения осуществляются под действием пружины, собственного веса или другой силы, приложенной извне.

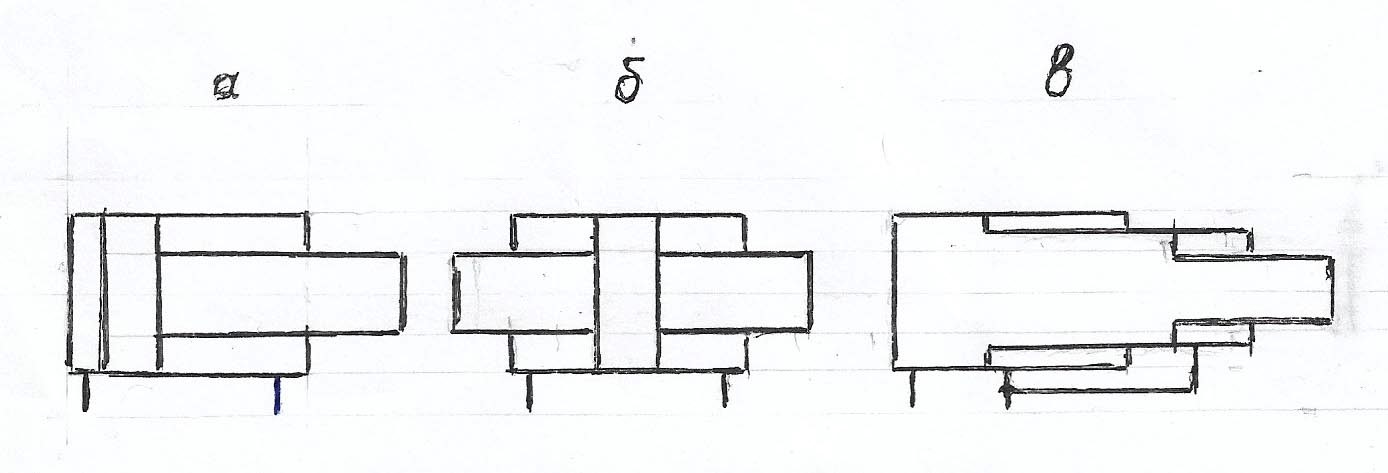

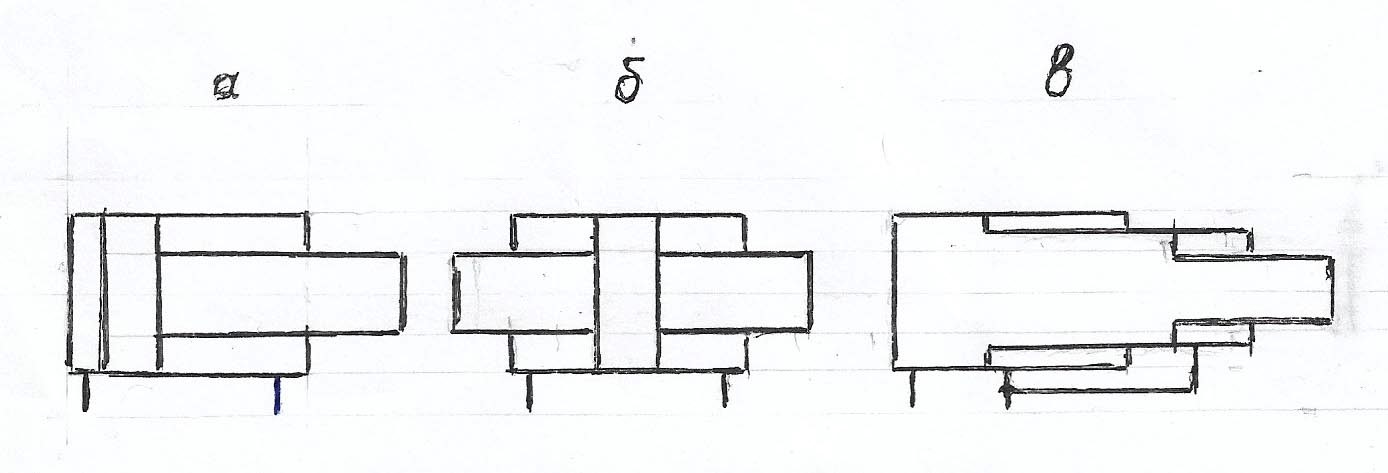

Рисунок 2: Гидроцилиндры двустороннего действия: а – С односторонним штоком, б – С двусторонним штоком, в – Телескопический.

На рис.2 представлена схема цилиндров двухстороннего действия. Отличие этих моделей в том, что движение в обоих направлениях выполняется под давлением рабочей жидкости. В конструкцию помещаются демпфирующие элементы, тормозящие поршень в конце хода.

Крепление корпуса может осуществляться разными способами:

Рисунок 2: Гидроцилиндры двустороннего действия: а – С односторонним штоком, б – С двусторонним штоком, в – Телескопический.

На рис.2 представлена схема цилиндров двухстороннего действия. Отличие этих моделей в том, что движение в обоих направлениях выполняется под давлением рабочей жидкости. В конструкцию помещаются демпфирующие элементы, тормозящие поршень в конце хода.

Крепление корпуса может осуществляться разными способами:

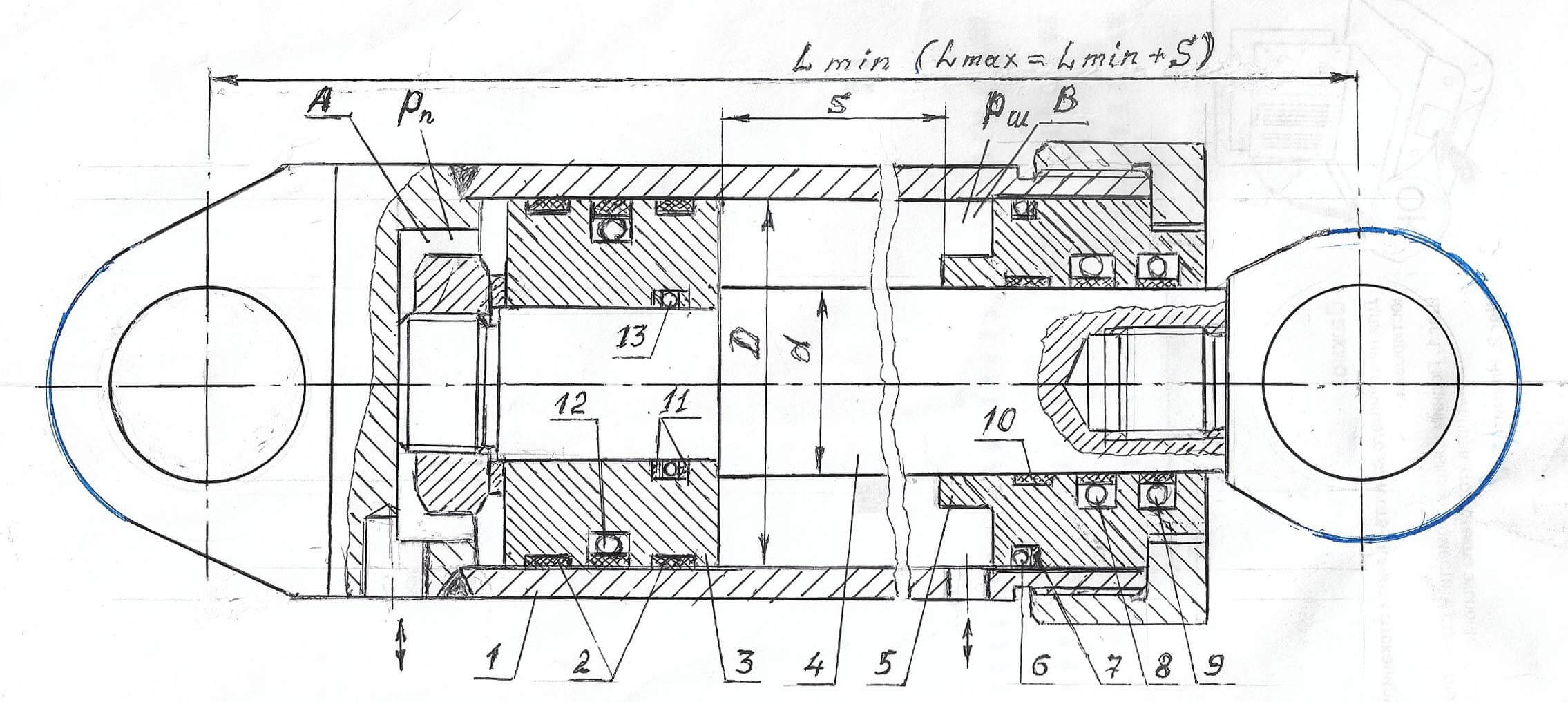

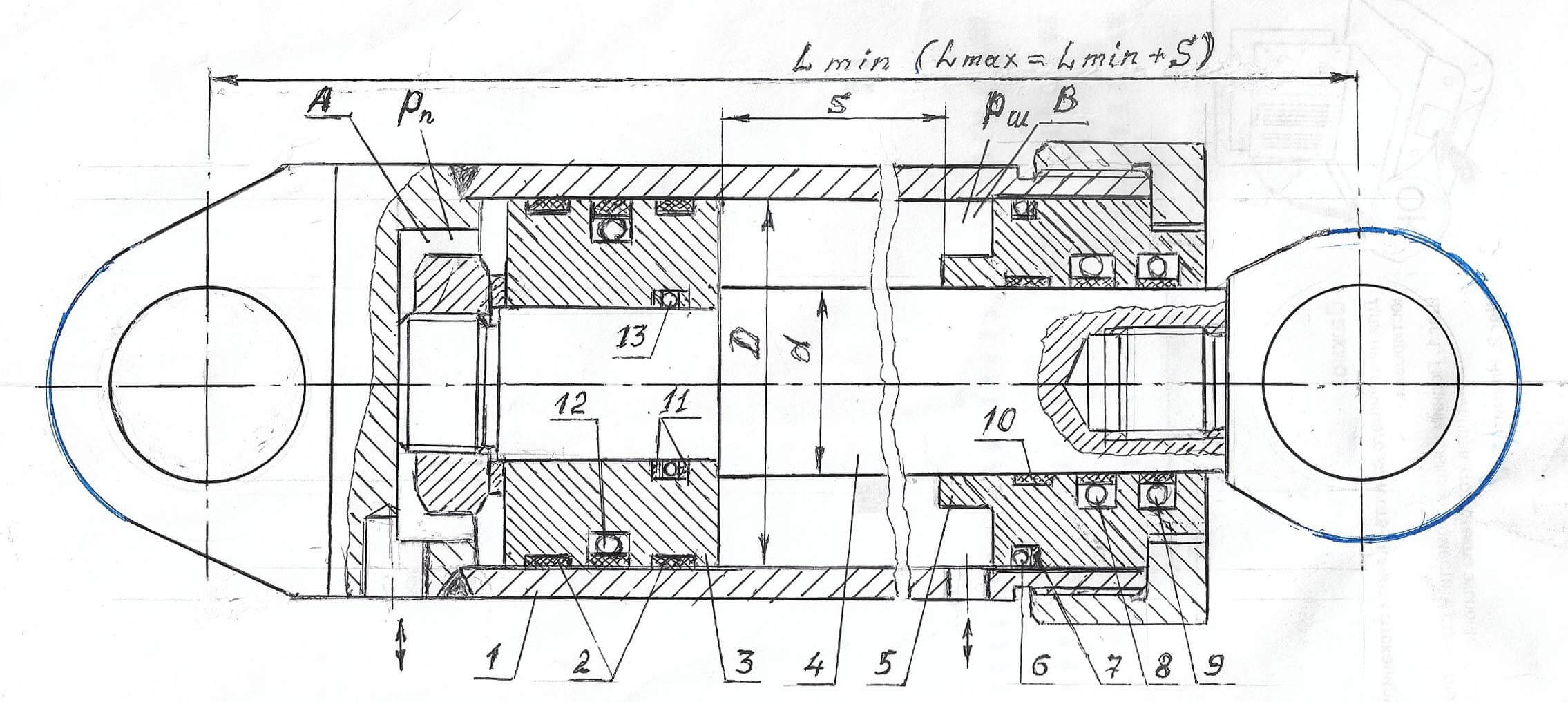

Рисунок 3: Конструктивная схема гидроцилиндра. 1 – Корпус (гильза). 2,10 – Опорно направляющие кольца. 3 – Поршень. 4 – Шток. 5 – Букса. 6, 13 – Резиновые уплотнительные кольца. 7, 11 – Защитные кольца. 8, 12 – Комбинированные уплотнения. 9 – Грязесъемник. А – Поршневая полость. В – Штоковая полость.

На рис.3 показана схема гидроцилиндра, в котором используются комбинированные уплотнители сопрягаемых поверхностей. Эти РТИ соприкасаются с подвижными элементами составными поверхностями материала. Большинство производителей используют карбонаполненный фторопласт, поскольку он обладает минимальным трением в сопряжении. Второй частью уплотнителя выступает резиновое кольцо с прямоугольным или круглым сечением. Оно обеспечивает надежную фиксацию РТИ на сопрягаемых поверхностях.

Пригодность оборудования для использования в определенных условиях эксплуатации оценивается по ряду характеристик:

Рисунок 3: Конструктивная схема гидроцилиндра. 1 – Корпус (гильза). 2,10 – Опорно направляющие кольца. 3 – Поршень. 4 – Шток. 5 – Букса. 6, 13 – Резиновые уплотнительные кольца. 7, 11 – Защитные кольца. 8, 12 – Комбинированные уплотнения. 9 – Грязесъемник. А – Поршневая полость. В – Штоковая полость.

На рис.3 показана схема гидроцилиндра, в котором используются комбинированные уплотнители сопрягаемых поверхностей. Эти РТИ соприкасаются с подвижными элементами составными поверхностями материала. Большинство производителей используют карбонаполненный фторопласт, поскольку он обладает минимальным трением в сопряжении. Второй частью уплотнителя выступает резиновое кольцо с прямоугольным или круглым сечением. Оно обеспечивает надежную фиксацию РТИ на сопрягаемых поверхностях.

Пригодность оборудования для использования в определенных условиях эксплуатации оценивается по ряду характеристик:

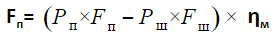

где

где  – выступает давлением рабочей жидкости в полости поршня и штока соответственно,

– выступает давлением рабочей жидкости в полости поршня и штока соответственно,  – при низком сопротивлении промежутка от полости штока до гидробака.

– при низком сопротивлении промежутка от полости штока до гидробака.

– площадь поршня под давлением рабочей жидкости со стороны полости поршня и штока;

– площадь поршня под давлением рабочей жидкости со стороны полости поршня и штока;

ƞм — механический коэффициент полезного действия гидроцилиндра, можно считать равным 0,95

Тянущая сила:

ƞм — механический коэффициент полезного действия гидроцилиндра, можно считать равным 0,95

Тянущая сила:

при низком сопротивлении на промежутке от полости поршня до гидробака

Скорость выдвижения штока:

Vn=Q/Fn , где Q — расход рабочей жидкости, которая поступает к гидроцилиндру

Скорость втягивания штока:

Vш=Q/Fш

Время выдвижения штока на полный ход:

tп=S/Vп

Скорость втягивания штока на полный ход:

tш=S/Vш

при низком сопротивлении на промежутке от полости поршня до гидробака

Скорость выдвижения штока:

Vn=Q/Fn , где Q — расход рабочей жидкости, которая поступает к гидроцилиндру

Скорость втягивания штока:

Vш=Q/Fш

Время выдвижения штока на полный ход:

tп=S/Vп

Скорость втягивания штока на полный ход:

tш=S/Vш

- Корпус (гильза);

- Поршень;

- Шток, который жестко соединен с поршнем.

Рисунок 1: Гидроцилиндры одностороннего действия: а – Поршневой, б – Плунжерный, в – Телескопический.

На рис. 1 представлена схема цилиндров одностороннего действия. В них плунжер или поршень со штоком перемещается под давлением рабочей жидкости только в одном направлении. Возвратные движения осуществляются под действием пружины, собственного веса или другой силы, приложенной извне.

Рисунок 1: Гидроцилиндры одностороннего действия: а – Поршневой, б – Плунжерный, в – Телескопический.

На рис. 1 представлена схема цилиндров одностороннего действия. В них плунжер или поршень со штоком перемещается под давлением рабочей жидкости только в одном направлении. Возвратные движения осуществляются под действием пружины, собственного веса или другой силы, приложенной извне.

Рисунок 2: Гидроцилиндры двустороннего действия: а – С односторонним штоком, б – С двусторонним штоком, в – Телескопический.

На рис.2 представлена схема цилиндров двухстороннего действия. Отличие этих моделей в том, что движение в обоих направлениях выполняется под давлением рабочей жидкости. В конструкцию помещаются демпфирующие элементы, тормозящие поршень в конце хода.

Крепление корпуса может осуществляться разными способами:

Рисунок 2: Гидроцилиндры двустороннего действия: а – С односторонним штоком, б – С двусторонним штоком, в – Телескопический.

На рис.2 представлена схема цилиндров двухстороннего действия. Отличие этих моделей в том, что движение в обоих направлениях выполняется под давлением рабочей жидкости. В конструкцию помещаются демпфирующие элементы, тормозящие поршень в конце хода.

Крепление корпуса может осуществляться разными способами:

- Резьба;

- Сварочное соединение;

- Проушина с шарнирным подшипником;

- Стыковое соединение по боковой поверхности;

- Зажим по поверхности цилиндра;

- Цапфенная подвеска.

Рисунок 3: Конструктивная схема гидроцилиндра. 1 – Корпус (гильза). 2,10 – Опорно направляющие кольца. 3 – Поршень. 4 – Шток. 5 – Букса. 6, 13 – Резиновые уплотнительные кольца. 7, 11 – Защитные кольца. 8, 12 – Комбинированные уплотнения. 9 – Грязесъемник. А – Поршневая полость. В – Штоковая полость.

На рис.3 показана схема гидроцилиндра, в котором используются комбинированные уплотнители сопрягаемых поверхностей. Эти РТИ соприкасаются с подвижными элементами составными поверхностями материала. Большинство производителей используют карбонаполненный фторопласт, поскольку он обладает минимальным трением в сопряжении. Второй частью уплотнителя выступает резиновое кольцо с прямоугольным или круглым сечением. Оно обеспечивает надежную фиксацию РТИ на сопрягаемых поверхностях.

Пригодность оборудования для использования в определенных условиях эксплуатации оценивается по ряду характеристик:

Рисунок 3: Конструктивная схема гидроцилиндра. 1 – Корпус (гильза). 2,10 – Опорно направляющие кольца. 3 – Поршень. 4 – Шток. 5 – Букса. 6, 13 – Резиновые уплотнительные кольца. 7, 11 – Защитные кольца. 8, 12 – Комбинированные уплотнения. 9 – Грязесъемник. А – Поршневая полость. В – Штоковая полость.

На рис.3 показана схема гидроцилиндра, в котором используются комбинированные уплотнители сопрягаемых поверхностей. Эти РТИ соприкасаются с подвижными элементами составными поверхностями материала. Большинство производителей используют карбонаполненный фторопласт, поскольку он обладает минимальным трением в сопряжении. Второй частью уплотнителя выступает резиновое кольцо с прямоугольным или круглым сечением. Оно обеспечивает надежную фиксацию РТИ на сопрягаемых поверхностях.

Пригодность оборудования для использования в определенных условиях эксплуатации оценивается по ряду характеристик:

- D – диаметр поршня;

- d – диаметр штока;

- S – ход штока;

- L (min) – расстояние между крепежными изделиями штока и корпуса при условии полного втягивания штока;

- F – преодолеваемая сила;

- V – скорость движения штока;

- P – давление;

- Q – расход рабочей жидкости.

ƞм — механический коэффициент полезного действия гидроцилиндра, можно считать равным 0,95

Тянущая сила:

ƞм — механический коэффициент полезного действия гидроцилиндра, можно считать равным 0,95

Тянущая сила:

Скорость штока ограничивается качеством уплотнений и условиями эксплуатации цилиндра. Она не превышает 2 м/с.